シルクスクリーンプリント

Tシャツプリントにおいては定番中の定番といえるシルクスクリーンプリントです。

工作のような感じで自作できるものから、超大型の自動印刷機まであり、同じシルクスクリーンといっても非常に幅広いプリント方法と言えます。

メリット

- 1枚あたりの印刷コストが安い

- 世の中に売っている製品と同じような仕上がりが得られる

- インクを変えれば様々のものに印刷が可能

- 細かいメッシュを使えば、細かいデザインも再現可能

デメリット

- 1色毎に「版」をつくる必要があり、色数が増えると初回の準備にかなり時間がかかる。

- “安定したプリント品質で枚数をこなす”には、それなりの設備と技術が必要になる

- 1日に100枚以上刷りたい等になると設備費用も300万円以上はかかってくると思います。

私が導入したシルクスクリーン設備

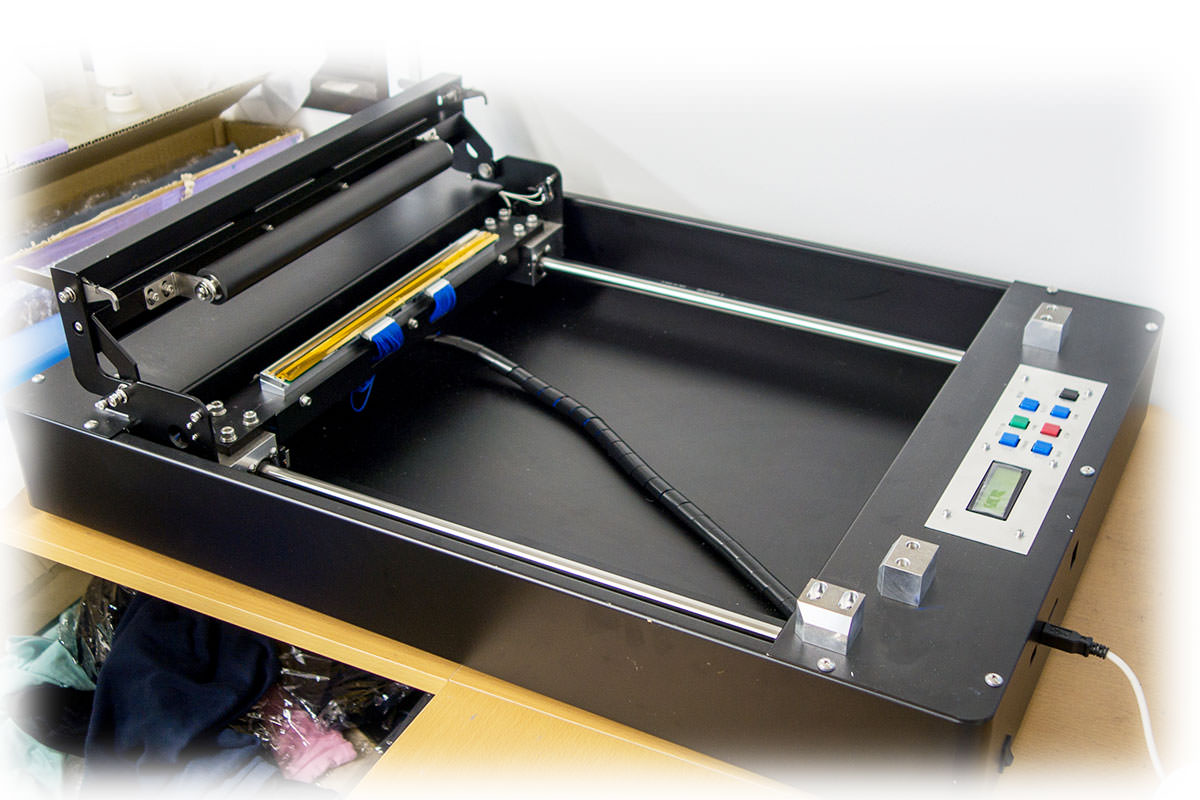

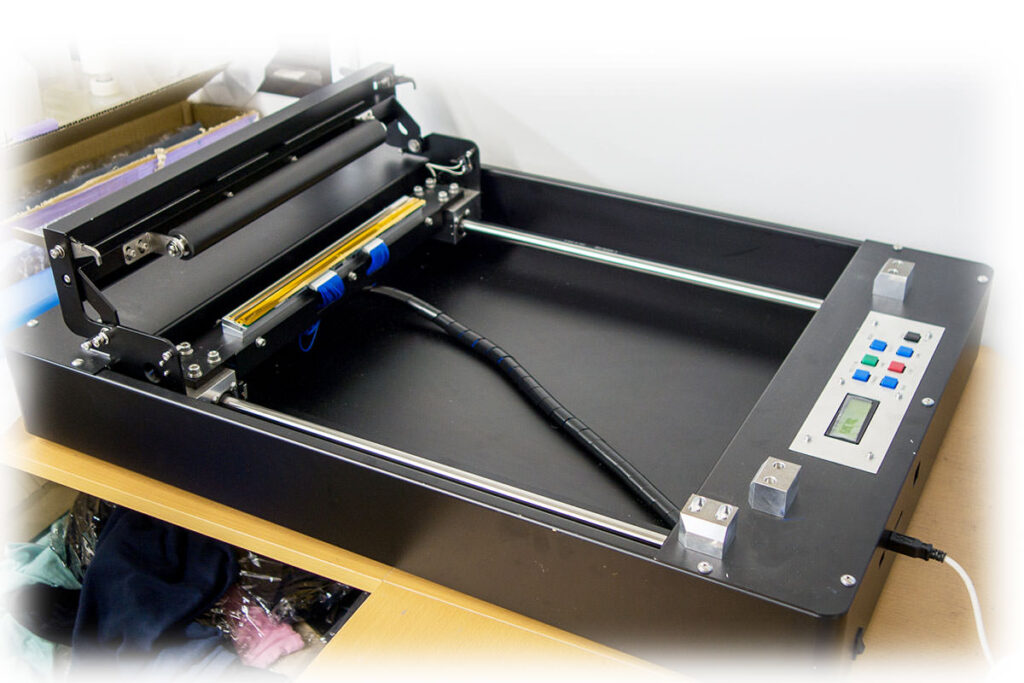

- デジタル製版機

- VASTEX 6色6テーブル 回転台、コンベアー乾燥機、スポット乾燥機

- インクはプラスチゾルインクがメイン

- インク撹拌機

シルクスクリーンの設備としては、中規模ぐらいのものになります。1人で作業する場合だと、日産200〜300枚ぐらいになります。

設備導入当時は会社がビジネスビルに入っていたため、「水が使えない」「匂いが少ない」「設置スペースが広くない」「女性でも印刷ができる」という条件のもと探していました。

デジタル製版機とプラスチゾルインクの組み合わせは、その条件を見事にクリアしてくれました。

プラスチゾルインクについて

プラスチゾルインクがぴったはまったところは、「インクが自然には固まらない」、「匂いがほとんどしない」というところです。

インクが自然に固まらないメリットは「版が詰まらない」「放置しても印刷が再開できる」ところが良い点です。水性インクだと自然乾燥するので、スピーディーに印刷をしていかないと版が目詰まりして水洗いしなければなりません。プラスチゾルインクはかなり長期間でもインクは固まらないため、回転台にセットされたままの状態で3ヶ月とか放置しても印刷が再開できます。(放置することはオススメしませんよ。)

大体150〜170度ぐらいで1分前後の熱をかければ完全に固まります。

デメリットは実はまったく同じで「インクが自然には固まらない」ことです。インクが固まらないってことは、もしどこかにインクをつけてしまったら、ずーっと手や服を汚す可能性があります。インクを保管している缶のフチなどを触ると高確率で手が汚れます。取り扱いには注意が必要です。

あと、匂いについてですが、基本的にはほとんどしません。たまにインクの種類によって乾燥時に匂いが発生するものはありましたが、苦情になるようなレベルではありませんでした。デスクワークのスタッフと生産現場が同じフロアーにいましたが、まったく問題ありませんでした。

プラスチゾルインクはメーカーも多いのでインクの柔らかさや、刷り心地など様々です。もっともよく使う白インクは、インクの特性上粘土が高くなりやすく、印刷前にかなり混ぜ合わせる作業が必要です。ヘラを使ってグサグサ刺したり、温めたり、混ぜたりするのですが、結構重労働です。そのためインク撹拌機も導入しました。ボタンを押すだけでインクが練られた状態になり快適です。

うちではポリエステルに印刷すことが多かったので、ブリード対抗インクが必要でした。綿のインクに比べると、インクが更に硬くなり、刷るには相当力が必要です。

ベタが多い、A3ぐらいのプリントサイズになると、筋肉痛になるレベルです。

柔らかいインクのときと、プリント面積が小さいときは楽しいです。

インク撹拌機

インクの缶をセットすると振動で撹拌してくれるマシンです。シルクスクリーンをはじめた当初はいらないと思っていましたが、プラスチゾルインクは硬いものも多く、ヘラを使って混ぜるのはなかなか大変です。冬場の白インクなど時間もかかりますし、効率が悪くなります。缶をセットして5〜10分ほど混ぜればインクがかなり柔らかくなります。

VASTEX 印刷機材について

印刷機 6面6テーブルの回転台

版が1度に6面セットできます。濃色生地に4色分解した印刷をするときには、下地のホワイト+CMYKと5面必要になるので、対応ができます。

スポット乾燥機

印刷を2回重ねたり、多色刷りをする際に必要になります。意外とシルクをはじめられた人が驚かれるのですが、濃色生地に薄い色をのせる場合は、1回印刷して、スポット乾燥し、またもう一度同じ場所に刷ります。

はじめて見たときには同じ位置に刷れるものか疑問を持ちましたが、精度のよい印刷機であれば全く問題ありません。

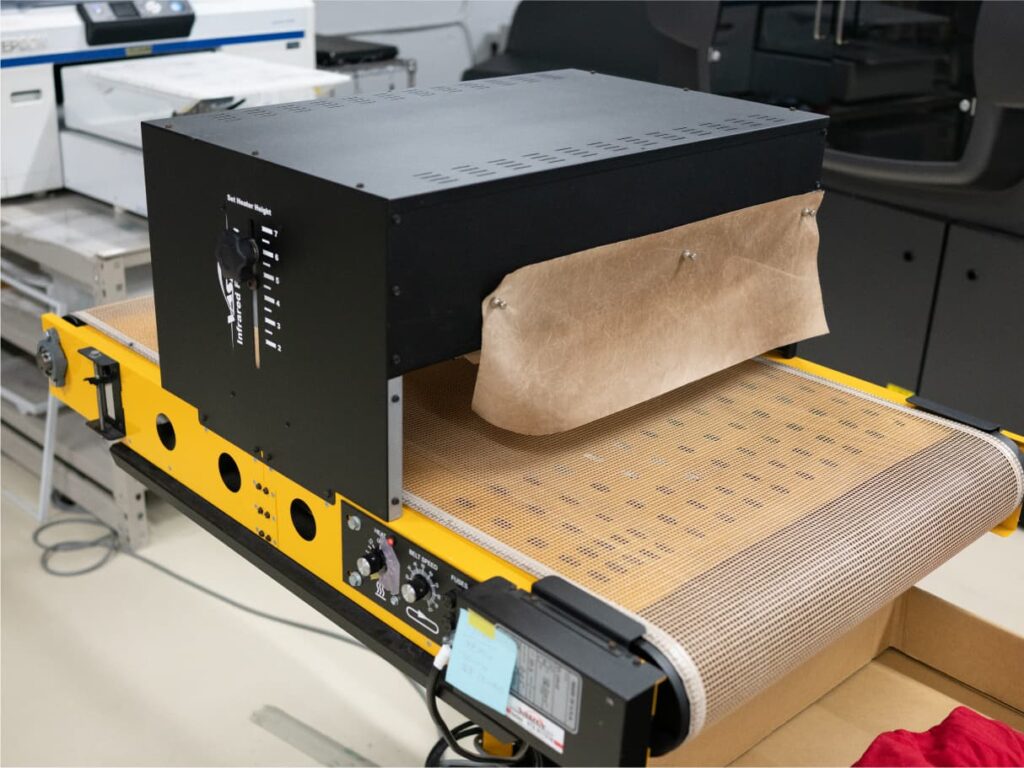

コンベア乾燥機

印刷ができた生地をコンベアにのせて、大体150〜160度 1分程度になるよう調整します。乾燥不足の場合だとインクの定着が弱く洗濯でとれてしまいますので、しっかりと乾燥させる必要があります。

インクがしっかり乾いているか確認する方法は、生地が冷えてからプリント部分を少し引っ張ります、割れたりする場合には乾燥不足の可能性が高いです。

インクの表面温度を測る場合には、このような測定器が必要になります。

個人的な感想になりますが、VASTEXの機械は見た目がかっこいいんです。黄色とブラックの機体がなんとも言えないマシーン好きの心をくすぐりました。見た目がいいとテンションも違うので、結構大事だと思います(ロマンです)。

デジタル製版機について

デジタル製版機についてですが、通常シルクスクリーンの製版は乳剤を塗って、紫外線をあて、水で洗い流す作業が必要になりますが、デジタル製版機を使えばプリンターを扱うように製版ができてしまいます。終わったらすぐに印刷が開始でき、終わったら版を在庫せずに破棄するスタイルです。

デジタル製版の場合、スクリーンの厚みが薄めのため、乳剤で作った版に比べて

- ピンホールしやすい(穴が空きやすい)

- 1回の印刷でインクがのせづらい

という点があります。ピンホールに関しては、版を強くする強化剤などを塗ることで版の寿命を長持ちさせることが可能です。(500枚ぐらいはもつようになります。)

長期的に使うデザインであれば外注して乳剤を作ってもらうほうがいいと感じています。

デジタル製版機について、こちらの生地もご参考ください

シルクスクリーンで高画質プリントにチャレンジしてみました。

シルクスクリーン総括

シルクスクリーンは良くも悪くもアナログな作業が多いので、「自分でモノをつくっている!」という実感が得られて純粋に楽しいところが多いです。インクを練ったり、スキージーで刷る作業などは子どものころの図工を思い出すというか、ワクワクする気持ちになれます。蛍光色のインクとか缶を開けたときに、思わず「キレイッ!」って声が出たりします(笑)

印刷もアナログなので刷るときの角度やスピード、力の入れ具合などで同じ版・インクを使っていても印刷の仕上がりに差が出るんですよね。そこが面白いところであり、難しいところでもあります。

二度刷りがバッチリ決まったときは印刷された面のエッジ部分に角が立ったり、ベタの表面がキレイなフラットになります。印刷面の仕上がりを見るだけでも震えるほど感動できるのがシルクスクリーンです。